Ruostumattomasta teräksestä valmistettu kelaRuostumattomasta teräksestä valmistettujen levyjen/levyjen valmistaja, osakkeenomistaja, ruostumattomasta teräksestä valmistettujen kelojen/nauhojen viejä Kiinassa.

Ruostumaton teräsvalmistetaan aluksi levyinä, jotka sitten jalostetaan Z-valssaimella, joka muuntaa levyt keloiksi ennen jatkovalssausta. Nämä leveät kelat valmistetaan tyypillisesti noin 1250 mm:n pituisiksi (joskus hieman leveämmiksi) ja niitä kutsutaan "valssareunakeloiksi".

Näitä leveitä keloja käsitellään edelleen useilla valmistustekniikoilla, kuten halkaisemalla, jossa leveä kela halkaistaan useiksi säikeiksi; tässä vaiheessa suuri osa

terminologiaan liittyy sekaannusta. Leikkaamisen jälkeen

Ruostumaton teräs muodostaa erän keloja, jotka on otettu emokelasta, ja näitä kutsutaan monilla eri nimillä, kuten nauhakelat, rakokelat, nauhakelat tai yksinkertaisesti nauhat.

Kelojen käämimistavasta voi olla seurauksena, että niille annetaan erilaisia nimityksiä. Yleisin tyyppi tunnetaan nimellä "pannukakkukela", joka on nimetty sen mukaan, miltä kela näyttää litteänä; "nauhakela" on toinen nimitys tälle käämitysmenetelmälle.

Toinen kelaustyyppi on 'poikittaiskelaus' tai 'värähteleväkelaus', joka tunnetaan myös nimellä 'puolakelaus' tai 'kela', koska se näyttää puuvillakelalta. Joskus nämä voidaan fyysisesti kelata muovikelalle. Tällä tavalla valmistettu kela mahdollistaa paljon suurempien kelojen valmistuksen, mikä parantaa vakautta ja tuottoa.

Kylmävalssattu ruostumattomasta teräksestä valmistettu kela

Ruostumattomasta teräksestä valmistettu kela valssattiin kylmävalssaamolla huoneenlämmössä. Tavanomainen paksuus vaihtelee 0,1 mm:stä 3 mm:iin ja leveys 100 mm:stä 2000 mm:iin.

Kylmävalssattu ruostumattomasta teräksestä valmistettu kela

Sen etuna on sileä pinta, tasainen pinta, korkea mittatarkkuus ja hyvä

mekaaniset ominaisuudet. Suurin osa tuotteista on valssattuja ja niistä voidaan jalostaa pinnoitettuja teräslevyjä.

Kylmävalssatun ruostumattomasta teräksestä valmistetun kelan tuotantoprosessi on peittaus, normaalilämpötilavalssaus, voitelu, hehkutus,

tasoitus, hienoleikkaus ja pakkaaminen.

Kuumavalssattu ruostumattomasta teräksestä valmistettu kela

Se on valmistettu kuumavalssatusta ruostumattomasta teräksestä, jonka paksuus on 1,80–6,00 mm ja leveys 50–1200 mm. Kuumavalssatulla ruostumattomalla teräksellä on etuna alhainen kovuus, helppo työstää ja hyvä venyvyys. Sen tuotantoprosesseja ovat peittaus, korkean lämpötilan valssaus, prosessivoitelu, hehkutus, tasoitus, viimeistely ja pakkaus.

Kylmävalssatun ruostumattoman teräksen kelojen ja kuumavalssatun ruostumattoman teräksen kelojen välillä on kolme pääasiallista eroa.

Ensinnäkin kylmävalssatun ruostumattoman teräksen lujuus ja myötölujuus ovat paremmat, ja kuumavalssatun ruostumattoman teräksen sitkeys ja sitkeys ovat paremmat. Toiseksi kylmävalssatun ruostumattoman teräksen paksuus on erittäin ohut, kun taas kuumavalssatun ruostumattoman teräksen paksuus on suurempi. Lisäksi kylmävalssatun ruostumattoman teräksen pinnanlaatu, ulkonäkö ja mittatarkkuus ovat parempia kuin kuumavalssatun ruostumattoman teräksen.

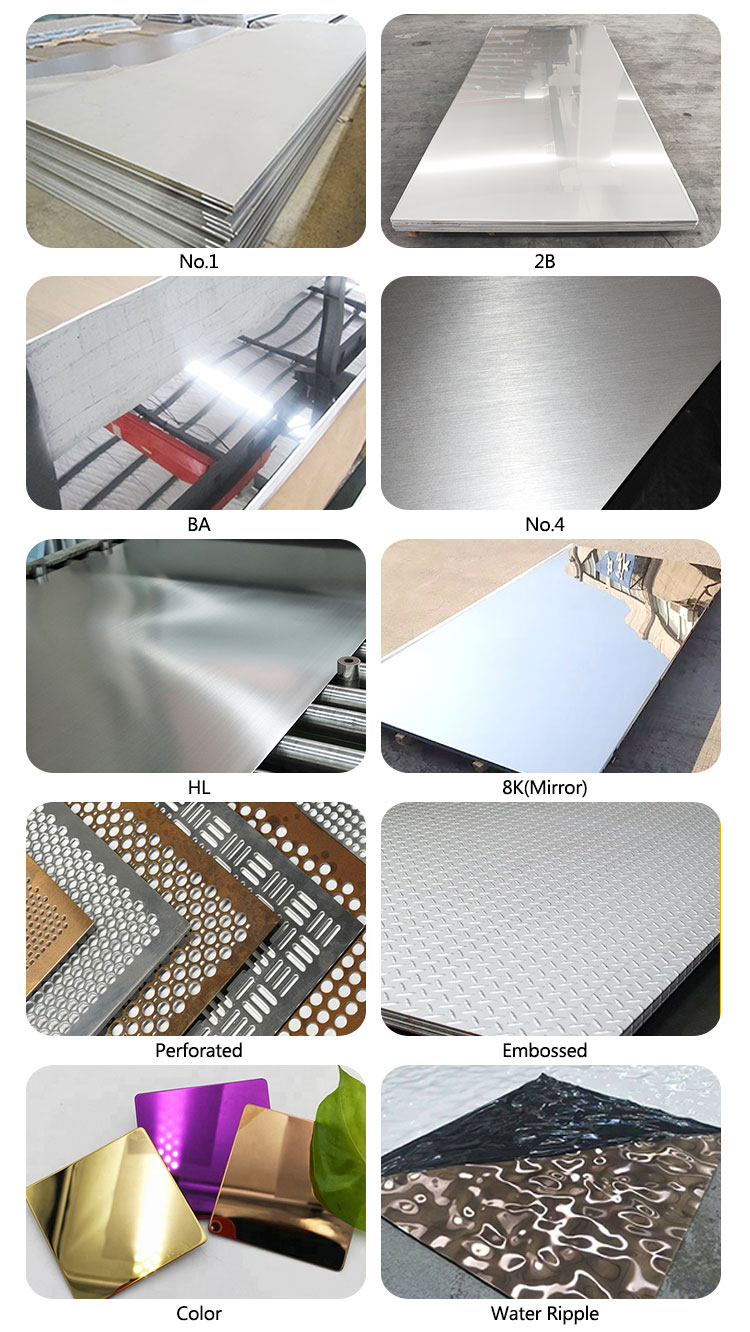

PINTAKÄSITTELY

Meillä on maahantuotuja laitteita ja ammattitaitoisia insinöörejä, joten jokaisen ruostumattomasta teräksestä valmistetun levymme pinta ylittää huomattavasti asiakkaiden odotukset.

| Pinta | Ominaisuus | Käsittelytekniikka |

| Nro 0.1 | Alkuperäinen | Marinoitu kuumavalssauksen jälkeen |

| 2D | Tylppä | Kuumavalssaus + hehkutus kuulapuhalluspeittaus + kylmävalssaus + hehkutuspeittaus |

| 2B | Sumennettu | Kuumavalssaus + hehkutus, kuulapuhallus, peittaus + kylmävalssaus + hehkutus, peittaus + karkaisuvalssaus |

| Nro 0,3 | Matta | Kiillotus ja karkaisu valssaus 100-120 mesh -hioma-aineilla |

| Nro 0,4 | Matta | Kiillotus ja karkaisu valssaus 150-180 mesh -hioma-aineella |

| NRO 240 | Matta | Kiillotus- ja karkaisuvalssaus 240 meshin hioma-aineilla |

| NRO 320 | Matta | Kiillotus- ja karkaisuvalssaus 320 mesh -hioma-aineilla |

| NO.400 | Matta | Kiillotus- ja karkaisuvalssaus 400 meshin hioma-aineilla |

| HL | Harjattu | Hio teräsnauhan pinta sopivalla hiomajyväkoolla, jotta siinä on tietty pituussuuntainen rakenne. |

| BA | Kirkas | Pinta on hehkutettu ja heijastaa paljon |

| 6K | Peili | Karkea hionta ja kiillotus |

| 8K | Peili | Hienohionta ja kiillotus |

Julkaisun aika: 07.04.2023